Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Пункт выдачи товаров расположен по адресу:

344010, Россия, Ростов-на-Дону, улица Красноармейская, 132, БЦ Красноармейский

с 09:00 до 19:00

Всем привет, с Вами 3DTool!

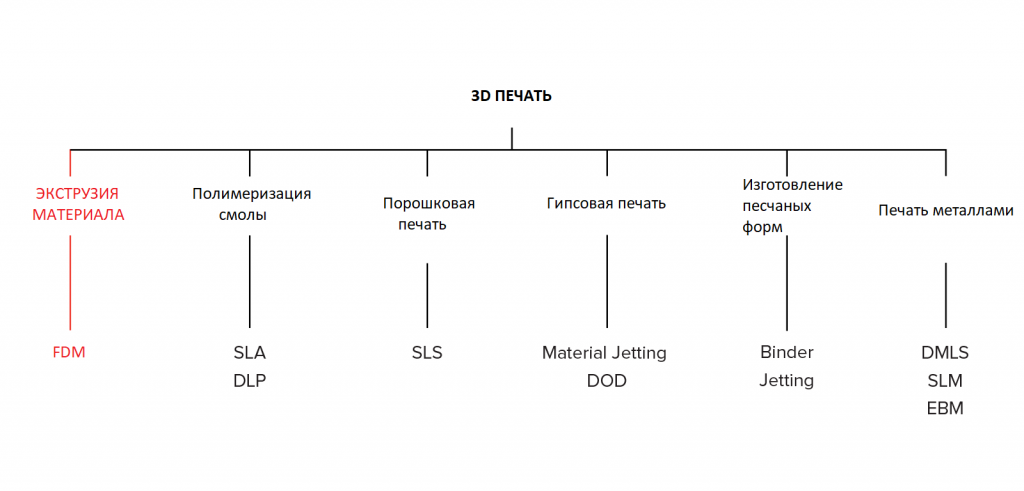

В этой статье о 3D-печати мы рассмотрим основные принципы технологии FDM (Fused Deposition Modelling). Разберёмся с основной механикой этого процесса. Его преимуществами и ограничениями.

Печать методом послойного наложения (FDM) представляет собой процесс аддитивного производства, который реализовывается благодаря экструзии материалов. В FDM, объект строится путем нанесения расплавленного материала по заранее установленному алгоритму, слой за слоем. Используемые материалы представляют собой термопластичные полимеры и имеют форму нити.

FDM – это наиболее широко используемая технология 3D-печати. FDM принтеры в большом многообразии представлены на рынке. В основном это первая технология, с которой сталкиваются люди, когда начинают работать с 3D. Далее будут представлены основные принципы и ключевые аспекты этого способа печати.

Инженер, который занимается проектированием 3D модели должен учитывать возможности технологии при изготовлении детали с FDM, эти знания помогут ему достичь наилучшего результата.

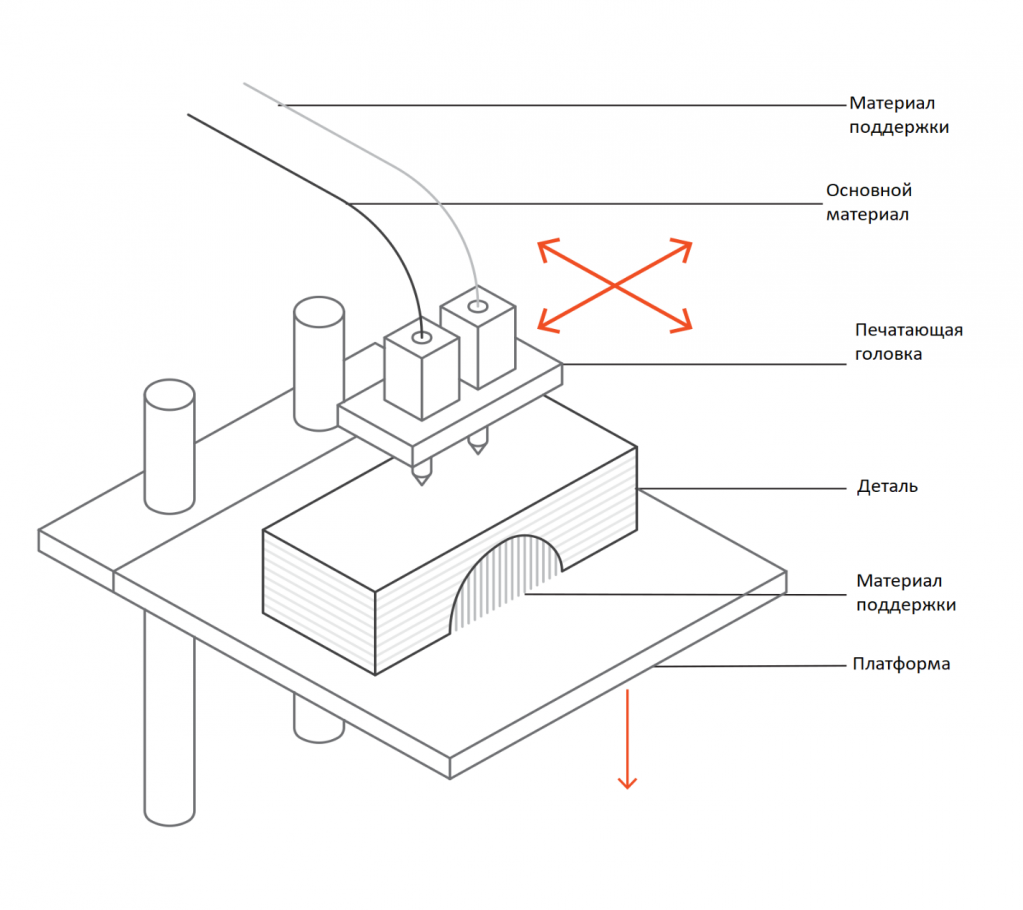

Вот как работает процесс FDM:

Катушка из термопластичной нити загружается в принтер. Как только сопло достигнет необходимой температуры, нить подается в экструдер и в сопло, где она плавится.

Экструдер прикреплен к 3-осевой системе, которая позволяет ему перемещаться в направлениях X, Y и Z. Расплавленный материал выдавливается в виде тонких нитей и наплавляется послойно в заранее определенных местах, где затем охлаждается и затвердевает. Иногда охлаждение материала ускоряется благодаря использованию вентиляторов, прикрепленных к экструдеру.

Для заполнения печатной области, экструдеру требуется несколько проходов. Когда слой закончен, платформа перемещается вниз (или, как в некоторых моделях принтеров - экструдер перемещается вверх), и новый слой наплавляется на уже схватившийся. Этот процесс повторяется, пока модель не будет напечатана целиком.

Большинство систем FDM позволяют регулировать несколько параметров процесса печати. Такие как температура сопла, платформы, скорость печати, высоту слоя и скорость вентиляторов охлаждения. Они обычно устанавливаются оператором принтера, и не беспокоят моделлера.

Что важно с точки зрения моделирования, так это учитывать размер стола и высоту слоя самой детали:

Стандартный размер печатной области настольного 3D-принтера обычно составляет 200 x 200 x 200 мм, в то время как для промышленных машин он может достигать 1000 x 1000 x 1000 мм. Если настольный 3D принтер предпочтительнее (например, из соображений экономии), большУю модель можно разбить на более мелкие части и затем собрать/склеить.

Типичная высота слоя, используемая в FDM, варьируется от 50 до 400 микрон и может быть определена на этапе программного слайсинга. Меньшая высота слоя обеспечит более гладкую деталь и более точно отразит сложную геометрию, в то время как большая высота слоя, дает детали распечататься быстрее и с меньшими затратами. Высота слоя 150-200 микрон является оптимальной по соотношению времени печати и её качеству.

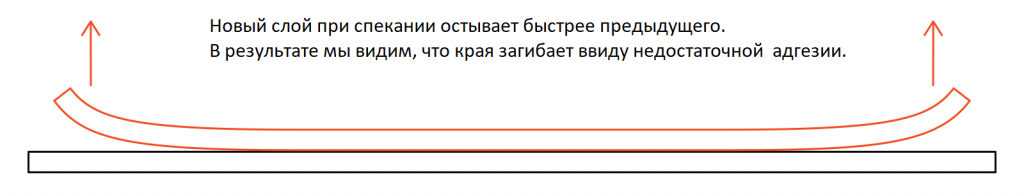

Деформация является одним из наиболее распространенных дефектов в процессе FDM печати. У некоторых видов пластика во время охлаждения после экструзии, происходит усадка. Поскольку разные участки охлаждаются с разной скоростью, их размеры также могут меняться с разной скоростью. Дифференциальное охлаждение вызывает накопление внутренних напряжений, которые вытягивают слой, тот, что снизу – наверх, деформируя его, как показано на рисунке ниже. С технической точки зрения, деформацию можно предотвратить путем более тщательного контроля температуры платформы и камеры в целом. За счет увеличения адгезии между деталью и платформой.

Моделлер также может снизить вероятность отклеивания и других дефектов, связанных с деформацией:

Большие плоские области (например, прямоугольная коробка) более склонны к деформации, и следует избегать такого рельефа, если это возможно.

Тонкие выступающие элементы (например - зубцы, шпили) также склонны к деформации. В этом случае можно избежать её, добавив немного материала поддержки по краю тонкого элемента (например, прямоугольник толщиной 200 микрон), чтобы увеличить площадь контакта.

Острые углы деформируются чаще, чем закругленные формы, поэтому слегка сгладив углы, можно добиться хорошего результата.

Разные пластики более восприимчивы к деформации: ABS, как правило, более чувствителен к данному фактору, чем PLA или PETG, из-за более высокой температуры стеклования и относительно высокого коэффициента теплового расширения.

Адгезия между слоями

Хорошая адгезия между слоями очень важна для детали, напечатанной по технологии FDM. Когда расплавленный пластик выдавливается через сопло, он прижимается к предыдущему слою. Высокая температура и давление вновь расплавляют поверхность предыдущего слоя и позволяют связать новый слой со старым.

Прочность связи между различными слоями всегда ниже, чем базовая прочность материала.

Это означает, что детали произведённые по технологии FDM, по своей природе анизотропны: их прочность по оси Z всегда меньше их прочности в плоскостях X/Y. По этой причине важно помнить об ориентации деталей при проектировании.

Например, образцы для испытаний на растяжение, напечатанные горизонтально пластиком АБС с заполнением 50%, сравнивали с образцами для испытаний, напечатанными вертикально, и обнаружили, что их прочность на растяжение почти в 4 раза выше в осям X, Y по сравнению с осью Z (17,0 МПа по сравнению с 4,4 МПа). Растягивается такая деталь до разрушения, почти в 10 раз больше (4,8% по сравнению с 0,5%).

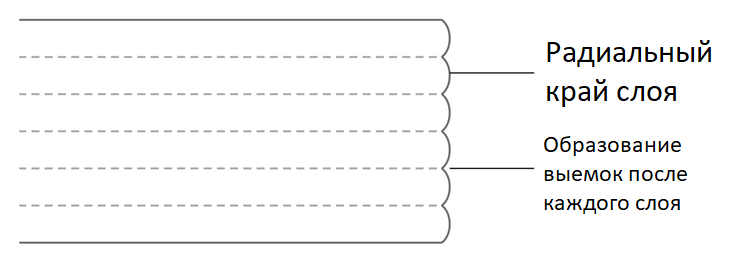

Более того, поскольку расплавленный материал прижимается к предыдущему слою, его форма деформируется до овала. Это означает, что детали всегда будут иметь волнистую поверхность, даже при небольшой высоте слоя, и что мелкие элементы, такие как небольшие отверстия, могут нуждаться в последующей обработке после печати.

Структура поддержки имеет важное значение для создания геометрий с выступами. Поскольку пластик не может быть нанесён на воздух, для некоторых геометрий требуется опорная конструкция.

Поверхности, напечатанные с поддержками, обычно имеют более низкое качество, чем остальная часть детали. По этой причине рекомендуется, чтобы деталь была смоделирована таким образом, чтобы минимизировать потребность в поддержке.

Опоры обычно печатаются из того же материала, что и деталь. Существуют также специальные материалы, которые растворяются в жидкости, но в основном они используются в настольных или промышленных 3D-принтерах высокого класса. Печать на растворимых поддержках значительно улучшает качество поверхности детали, но увеличивает общую стоимость печати, так как требуется специальный принтер с двумя печатающими головками и потому что стоимость растворимого материала относительно высока.

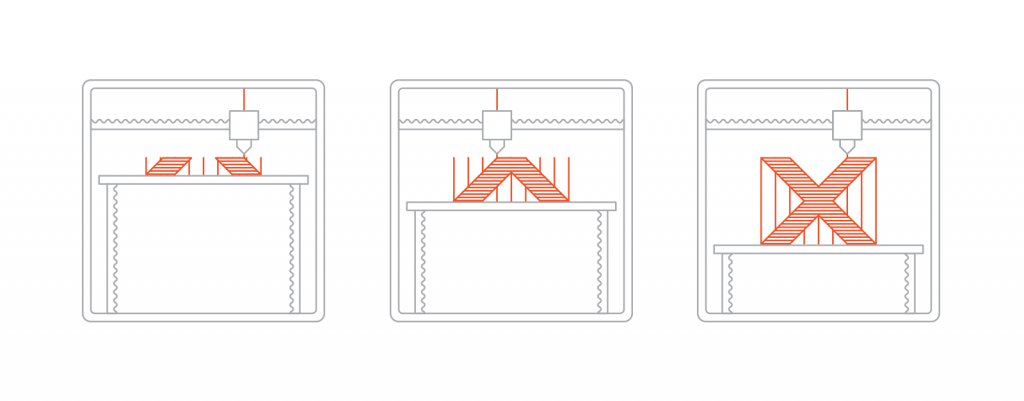

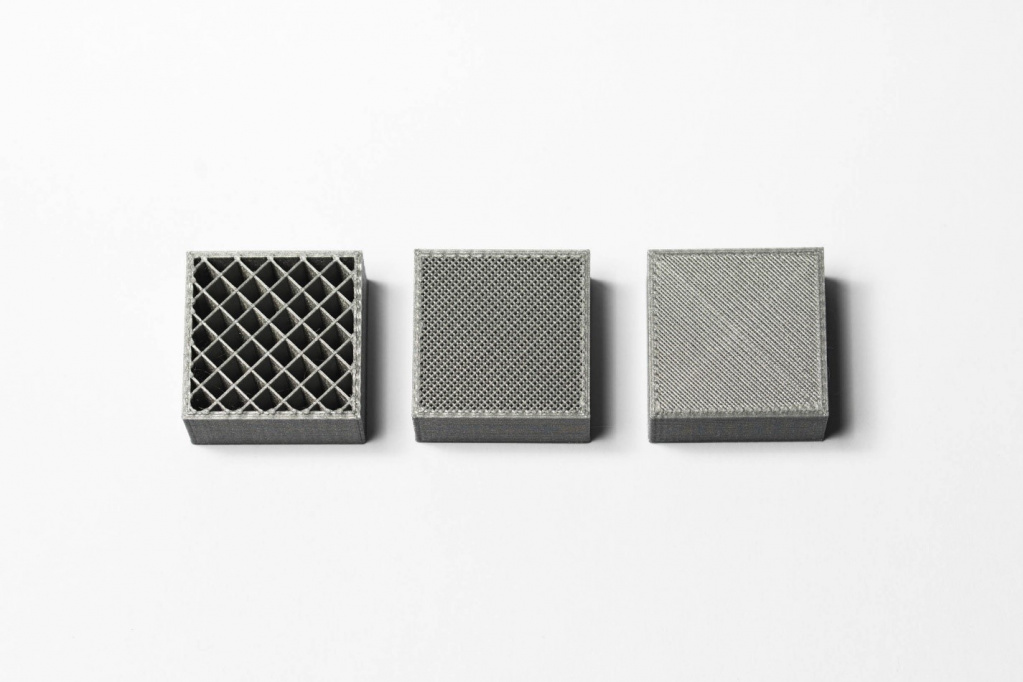

Детали по технологии FDM обычно не печатаются заполненными, чтобы сократить время печати и сэкономить материал. Вместо этого внешний периметр делается с помощью нескольких проходов, он называется оболочкой, а внутренняя часть заполняется структурой низкой плотности, называемой заполнением.

Заполнение и толщина корпуса сильно влияют на прочность детали. Для настольных FDM-принтеров в основном подходит плотность заполнения 25% и толщина корпуса 1 мм. Обычно, это стандартные настройки для быстрой печати и хороший компромисс между прочностью и скоростью.

Выше вы видите внутреннюю геометрию деталей с различной степенью заполнения

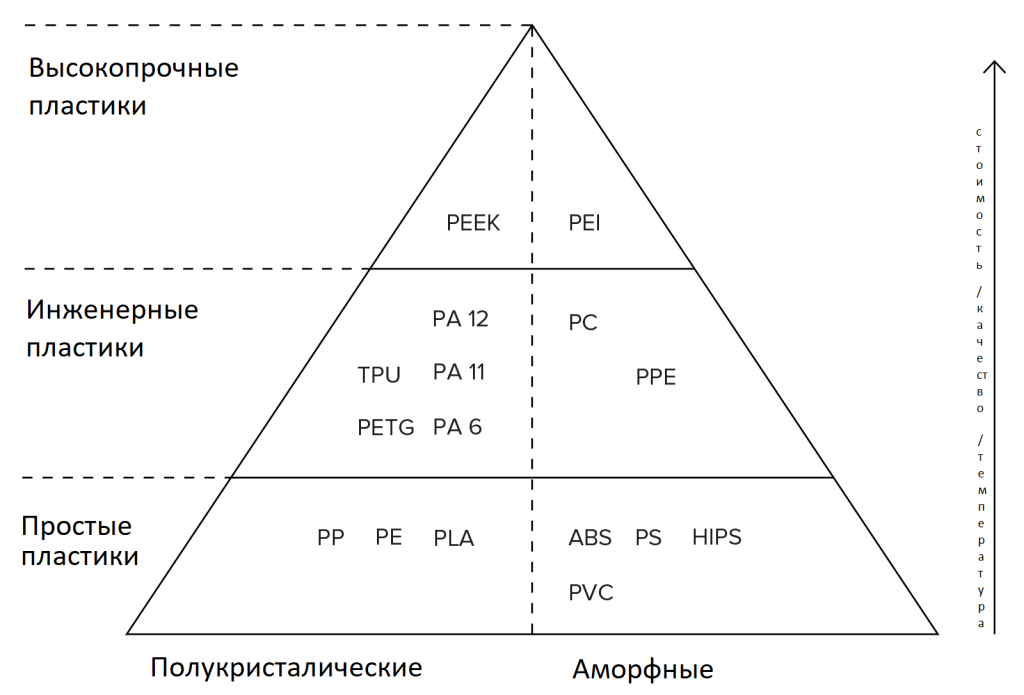

Одной из сильных сторон FDM печати является широкий ассортимент доступных материалов. Они могут варьироваться от обычных пластиков (таких как PLA и ABS) до инженерных (таких как, TPU и PETG) и высокопрочных материалов (таких как PEEK).

Ниже изображена пирамида материалов, наиболее доступных в FDM печати.

Используемый материал напрямую влияет на механические свойства и точность печати, а также на ее цену. Наиболее распространенные материалы FDM-печати приведены ниже. Так же рассмотрим плюсы и минусы тех или иных пластиков. Обзор основных отличий PLA и ABS, и подробное сравнение всех распространенных видов филамента – тема очень обширная и с ней можно ознакомиться в специальных статьях в интернете и на тематических форумах.

Плюсы

· Прочность

· Хорошая термостойкость

Минусы

· Даёт усадку при печати

Плюсы

· Отличное визуальное качество

· Легко печатать

· Не вредный. Может контактировать с пищевыми продуктами

Минусы

· Низкая ударная прочность

· Недолговечность

Плюсы

· Очень высокая прочность

· Отличная износостойкость и химическая резистентность

Минусы

· Активно впитывает воду

Плюсы

· Не вредный. Может контактировать с пищевыми продуктами

· Достаточно крепкий

Минусы

· Прихотлив к точным температурным настройкам печати

Плюсы

· Очень гибкий

Минусы

· Добиться точности печати весьма тяжело

Плюсы

· Очень прочный и лёгкий

· Отличная огнестойкость и химическая резистентность

Минус

· Высокая цена

· Нужен специализированный 3D принтер, чей экструдер способен достичь температур выше 300С

Детали, полученные по технологии FDM могут быть обработаны в соответствии с высокими стандартами. При использовании различных методов, таких как: шлифовка, полировка, грунтовка, окраска, холодная сварка, ацетоновая баня (для сглаживания поверхности и создания глянцевой поверхности), эпоксидное покрытие и металлизация.

+

· FDM-печать, является наиболее экономичным способом производства нестандартных термопластичных деталей и прототипов.

· Время выполнения FDM-печати приемлемое. Технология в наше время достаточно доступна.

· Широкий ассортимент материалов, подходящих как для прототипирования, так и для некоторых некоммерческих функциональных применений.

-

· FDM-печать имеет самую низкую размерную точность и разрешение по сравнению с другими технологиями 3D-печати, поэтому она не подходит для моделей со сложной геометрией и мелкими деталями

· Конечный продукт будет иметь видимые линии слоев, поэтому для лучшего вида, требуется постобработка

· Механизм адгезии слоя делает детали полученные при помощи FDM-печати анизотропными

Основные моменты

· При помощи FDM-печати, можно производить прототипы и функциональные детали, достаточно быстро и по низкой цене. На рынке имеется широкий спектр филаментов с различными физическими свойствами.

· Типичный размер платформы настольного FDM 3D-принтера составляет 200 х 200 х 200 мм. Промышленные машины имеют значительно больший размер. От 1000 х 1000 х 1000 мм

· Для предотвращения деформации детали, загибания углов и т.д., на пластиках, имеющих процент усадки, избегайте больших плоских участков и добавляйте поддержки в острые углы, больше 45 градусов.

· Деталь, полученная при помощи FDM-печати по своей природе своей анизотропна, поэтому не рекомендуется использование таких деталей для механически важных компонентов.

Что ж!, А на этом у нас все! С вами был 3DTool, увидимся в следующих статьях!

Познакомиться с 3D-принтерами работающими по технологии FDM, можно здесь

Совершить покупку, задать вопрос, или отследить ваш заказ вы можете на нашем сайте,

По почте: Sales@3dtool.ru

Или по телефону: 8(800) 775-86-69

Не забывайте подписываться на наш YouTube канал:

И на наши группы в соц.сетях:

Подпишитесь на последние обновления и узнавайте о новинках и специальных предложениях первыми