Содержание:

- Постобработка деталей, напечатанных по технологии FDM

- Удаление поддержек

- Удаление растворимых поддержек при печати 3D принтера с двумя экструдерами

- Шлифование пластиковых 3D-печатных изделий

- Применение Ацетона при обработке ABS пластика

- Заполнение неровностей в изделиях из ABS пластика

- Полировка изделий из ABS/PLA

- Грунтовка и покраска 3D-печатных изделий

- Ацетоновые бани для изделий из ABS пластика

- Ванны с химическими растворителями

- Использование эпоксидной смолы для обработки отпечатков

Всем привет, Друзья! С Вами 3DTool!

При помощи FDM 3D печати можно быстро и экономично изготавливать пластиковые детали любой геометрической формы. На готовых деталях визуально видны линии слоёв, по которым они печатались, что делает постобработку важным моментом, если требуется гладкая поверхность. Некоторые методы постобработки также могут повысить прочность готовых изделий, помогая уменьшить их анизотропные свойства.

В этой статье будут обсуждаться наиболее распространенные методы постобработки в FDM 3D печати.

Каталог FDM 3D принтеров

Постобработка деталей, напечатанных по технологии FDM

На данном рисунке выше (слева-направо) изображены детали с выполненной постобработкой

FDM:

- заполнение зазоров

- необработанная

- шлифованная

- полированная

- окрашенная

- покрытая эпоксидной смолой

Удаление поддержек

Удаление поддержек, как правило, является первым этапом постобработки для любых технологий

3D-печати, если деталь требует построения поддержек для точного изготовления. Поддержки обычно могут быть разделены на

2 категории:

стандартные и

растворимые.

В отличие от других методов постобработки, обсуждаемых в этой статье, удаление поддержек является обязательным требованием и не приводит к улучшению качества поверхности.

Удаление поддержек механическихм способом, необходимо при печати

3D принтером с одним экструдером (например

PICASO Designer X, Hercules 2018, Zenit, Prusa i3 Steel Bizon) При использовании

3D-принтеров с двумя экструдерами, как правило, поддерживающая часть изделия изготавливается из специальных растворимых материалов.

Каталог 3D принтеров с двумя экструдерами

Слева-направо. Оригинальная печать с поддержкой, плохое удаление поддержки и качественное удаление поддержки.

Инструменты и материалы, которые вам понадобится для данной работы:

- Плоскогубцы

- Набор с мелкими инструментами (например набор часовщика).

Процесс удаления поддержек: материал подложки, как правило, может быть удален с готовой модели без особых усилий. Очистка же материала подложки в труднодоступных местах (например, в отверстиях) может быть произведена при помощи шила и плоскогубцев. Правильно расположенные опорные конструкции и правильная ориентация печати могут значительно снизить влияние материала поддержки на эстетику конечного результата.

Плюсы

- Общая геометрия детали не изменяется

- Быстро по времени

Минусы

- Не удаляются видимые линии слоя, полосы или пятна на поверхности печати

- Если опорные конструкции оставляют после себя лишний материал или следы, точность и внешний вид детали уменьшится

Удаление растворимых поддержек при печати 3D принтера с двумя экструдерами

Как мы уже сказали ранее, удаление поддержек, напечатанных из растворимых материалов происходит иначе, нежели ручным, механическим способом, поэтому использование 2х и более экструдерных принтеров предпочтительнее. (например PICASO Designer X PRO, Raise3D PRO2)

Каталог 3D принтеров с двумя экструдерами

Инструменты и материалы, которые вам понадобится для данной работы:

- Безопасный для растворителя контейнер

- Растворитель

- Ультразвуковой очиститель (опционально)

Процесс: итоговая модель помещается в ванну с соответствующим растворителем (например для

PVA пластика это будет обычная вода, для материала

HIPS это будет

D-лимонен), пока материал поддержки не растворится. Поддержка обычно печатается при помощи:

- HIPS (в связке с ABS)

- PVA (в связке с PLA)

Стеклянные контейнеры для хранения, например банки - отличные сосуды для растворения с лимоненом. Для растворения в воде подойдет любой не пористый контейнер. Для отпечатков с применением

HIPS/ABS ванна с соотношением - лимонена и изопропилового спирта в соотношении

1:1 очень хорошо работает для быстрого удаления поддержек. Многие другие вспомогательные материалы, такие как

PVA (используется с

PLA) растворяются в воде.

Полезный совет: ускорьте время растворения материала поддержки, используя ультразвуковой ванну и меняя раствор, как только он станет насыщенным растворенным в себе пластиком. Использование теплого (не горячего) растворителя также ускорит время растворения, если ультразвукового очистителя у вас нет в наличии.

Каталог ультразвуковых ванн

Плюсы

- Отлично подходит для сложных геометрий, где стандартное удаление поддержки было бы невозможно без порчи базовой модели.

- В результате получается гладкая поверхность, на которой конструкция поддержки находится в контакте с базовой деталью.

Минусы

- Неправильное растворение материала может привести к обесцвечиванию и деформации детали целиком.

- Не удаляет видимые линии слоя, полосы или пятна на поверхности детали

- Может привести к появлению небольших пятен или отверстий в конечном отпечатке, если растворимый материал попал на объект во время печати

Шлифование пластиковых 3D-печатных изделий

Отшлифованная деталь из коричневого ABS пластика

Инструменты и материалы, которые вам понадобится для данной работы:

- Наждачная бумага с зернистостью до 1000

- Ветошь

- Зубная щетка

- Мыло

- Маска для лица

Процесс шлифовки: после удаления или растворения поддержек, можно выполнить шлифовку, чтобы сгладить деталь и удалить любые видимые пятна или следы поддержек. Начальная зернистость наждачной бумаги зависит от высоты слоя и качества печати.

Для слоев высотой от 0,2 мм и меньше или в случае, если после печати не осталось пятен на детали, шлифование можно начинать с зернистости бумаги - 150.

Если имеются явные пятна или объект был напечатан на высоте слоя 0,3 мм или больше, начните шлифование с зернистостью бумаги 100.

Рекомендуется смачивать абразив от начала до конца, чтобы предотвратить повреждение детали от трения и нагрева, ну и сохранить наждачную бумагу в чистоте. Отпечаток должен быть очищен с помощью зубной щетки в мыльной воде, а затем ветошью, между градациями шлифования, чтобы предотвратить накопление пыли и «

спекание». Ваши FDM детали можно шлифовать вплоть до зернистости в 5000, для достижения блестящей поверхности детали.

Полезный совет:

Всегда шлифуйте небольшими круговыми движениями равномерно по всей поверхности детали. Конечно более удобно шлифовать перпендикулярно или даже параллельно слоям печати, но это может привести к образованию углублений на модели. Если деталь обесцвечивается или если после шлифовки остаётся много мелких царапин, можно использовать промышленный фен. При помощи него, вы осторожно нагреваете деталь, тем самым поверхность немного размягчится и видимые ненужные дефекты ослабнут, либо вовсе исчезнут.

Плюсы

- При этом способе, вы получаете чрезвычайно гладкую поверхность

- Данный способ облегчает дополнительную постобработку (такую как покраска, полировка, или эпоксидное покрытие)

Минусы

- Не рекомендуется для отпечатков с тонкой стенкой, т.к. это может привести к повреждению детали

- Сложно для поверхностей с непростой геометрией и мелкими деталями

- Может повлиять на общую точность печати, если шлифование выполняется слишком агрессивно и удаляется слишком много материала

Применение Ацетона при обработке ABS пластика

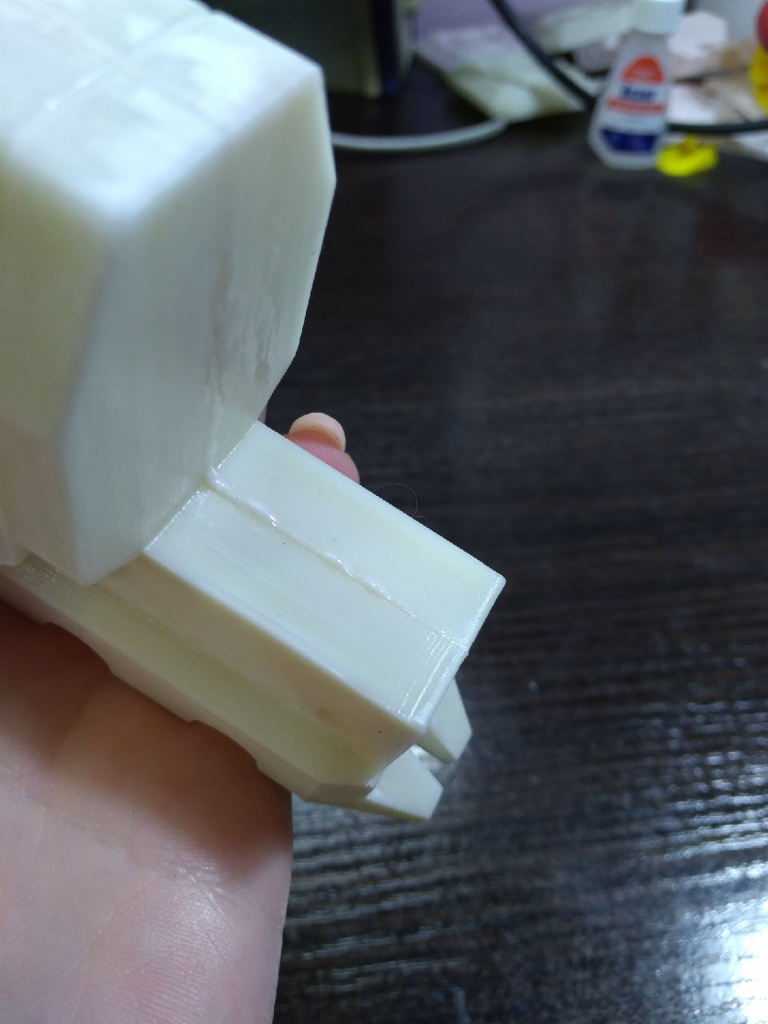

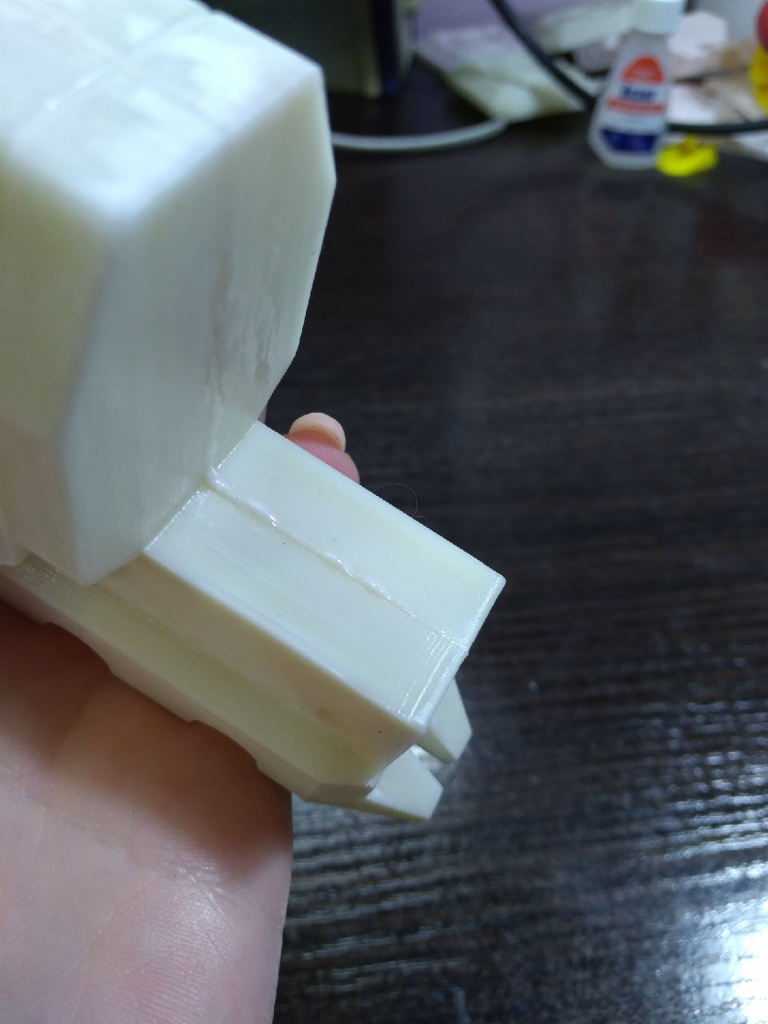

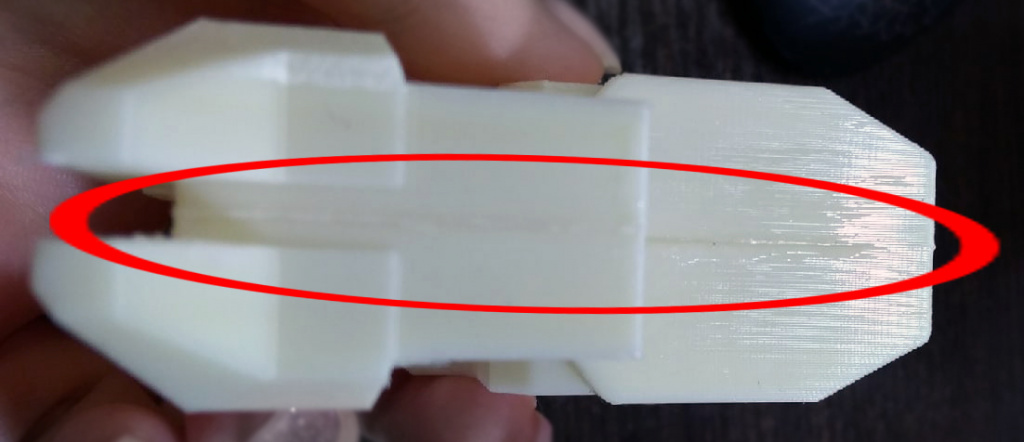

Две белые печатные половинки из АБС, соединенные ацетоном с разбавленным в нем пластиком.

Инструменты и материалы, которые вам понадобится для данной работы:

- Ацетон

- Ватные палочки или кисть

Процесс обработки: когда размер готовой детали превышает максимальный размер камеры 3D принтера, модель часто приходится разбивать на более мелкие части и собирать в дальнейшем, путём склеивания. Для PLA и других материалов склейка может быть выполнена с использованием соответствующего клея

(выбор клея будет зависеть от пластика). Для ABS пластика многокомпонентные сборки можно склеить с помощью ацетона. Сопрягаемые поверхности необходимо слегка смочить ацетоном и прочно удерживать вместе или, по возможности, зажимать до тех пор, пока большая часть ацетона не испарится. В этот момент две части вашей модели склеятся друг с другом.

Полезный совет: увеличение площади поверхности контакта с ацетоном - увеличит прочность шва. Это можно сделать, включив в конструкцию блочные соединения.

Плюсы

- Ацетон не изменит цвет поверхности детали так, как другие клеи

- После высыхания шов будет проявлять свойства ABS, делая дальнейшую обработку более простой и однородной

Минусы

- Соединение, образованное такой холодной сваркой не такое прочное, как цельный оттиск

- Чрезмерное использование ацетона может привести к агрессивному растворению детали и негативно повлиять на конечный результат и допуски

Заполнение неровностей в изделиях из ABS пластика

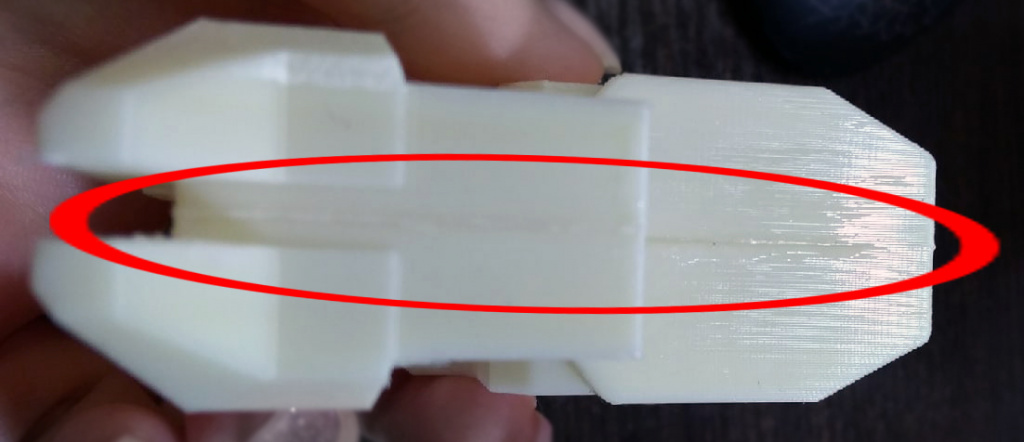

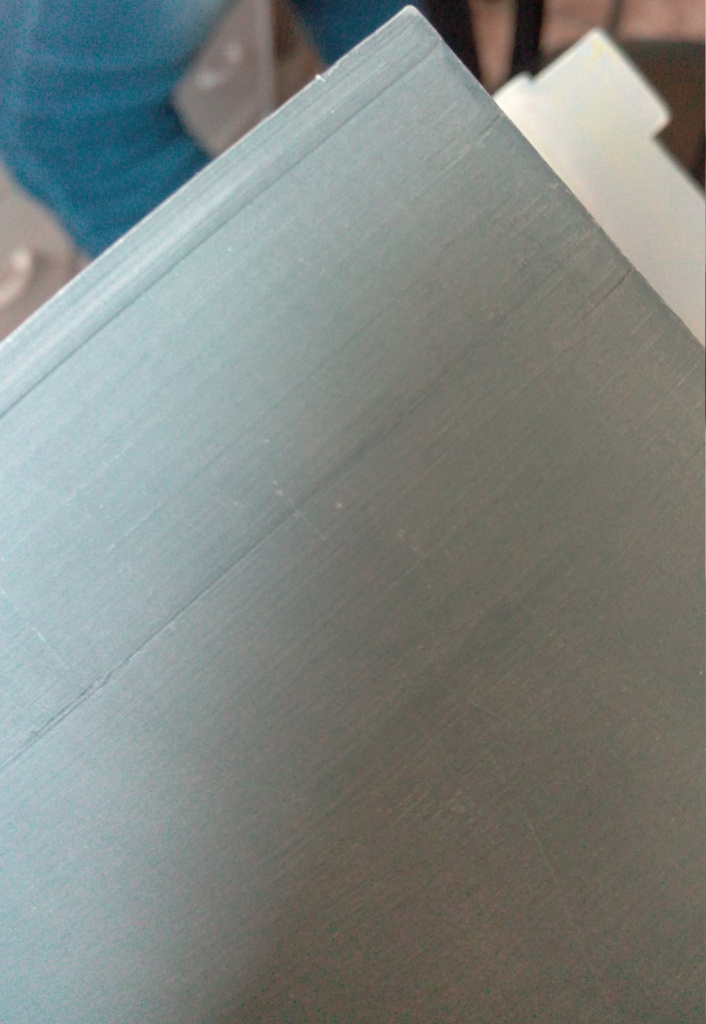

Модель из серого ABS была с пустотами, после шлифования. Поверхность стала гладкой.

Инструмент и материалы, которые вам понадобится:

- Эпоксидная смола (только для небольших пустот)

- Автомобильная шпатлевка (для больших пустот и стыковки)

- ABS пластик и ацетон (только для небольших пустот и только для деталей из ABS)

Процесс: после шлифования или удаления растворимых подложек на отпечатке нередко появляются зазоры. Во время печати иногда образуются пропуски, и часто такая картина неизбежна. Небольшие промежутки и пустоты могут быть легко заполнены эпоксидной смолой и больше не требовать дополнительной обработки. Большие зазоры, или выемки, оставшиеся от присоединения частей модели сборки, могут быть успешно заполнены автомобильной шпатлевкой, которая после высыхания потребует дополнительного шлифования.

Шпатлевка даёт превосходный результат, и может быть легко отшлифована и окрашена после полного затвердевания. Соединение получится прочное, и не ослабит пластик. Наоборот, части, соединенные автошпатлевкой, имеют тенденцию быть более прочными, чем родной пластик.

Пробелы в печати ABS пластиком также можно заполнить, создав суспензию из нити АБС и ацетона (

ABS сок или

ABS juice) , которая химически реагирует с деталью и проникает в любые пустоты на поверхности. Рекомендуется соотношение 1 к 2 между ABS и ацетоном. Этот метод не окажет существенного влияния на чистоту поверхности вокруг зазора при правильном применении.

Полезный совет: если на FDM детали перед шлифовкой видны зазоры, заполните их эпоксидной смолой, а затем отшлифуйте один раз до высыхания. Это значительно сократит общее время, необходимое для достижения гладкой поверхности.

Плюсы

- Эпоксидные смолы легко шлифуются и загрунтовываются, что делает поверхность лёгкой для покраски

- ABS juice будет того же цвета, что и ваша деталь, при условии, что используется один и тот же филамент по цвету и производителю. Поэтому не будет обесцвечивания поверхности

Минусы

- Авто шпатлевка или другая полиэфирная эпоксидная смола высохнет непрозрачно, что приведет к обесцвеченным пятнам на отпечатке

- Требует дополнительного шлифования для достижения равномерного покрытия

- Может повлиять на общую точность печати, если шлифование выполняется слишком агрессивно и удаляется слишком много материала

Полировка изделий из ABS и PLA

Каталог пластиков ABS

Каталог пластиков PLA

Инструмент и материалы, которые вам понадобится

- Полироль

- Наждачная бумага

- Нетканная салфетка

- Зубная щетка

- Тряпка из микрофибры или полировальный круг

Процесс: после шлифования поверхности можно нанести пластиковую полироль, чтобы изделия из стандартных филаментов, такие как ABS и PLA, приобрели глянцевую поверхность. После того, как деталь отшлифована до зернистости в 1000, вытрите излишки пыли с модели «

Нетканной» салфеткой, затем почистите его в ванне с теплой водой с помощью зубной щетки.

Дайте детали полностью высохнуть и отшлифуйте её с помощью полировального круга, или вручную с помощью ткани из микрофибры и полироли для ювелирных изделий, разработанная специально для пластика и синтетики, которая обеспечивает длительный блеск поверхности.

Другие пластиковые полироли, например, для автомобильных фар, работают по тому же принципу, но некоторые могут содержать химические вещества, которые способны повредить исходный материал.

Полезный совет: для полировки мелких деталей прикрепите полировочный круг к бор-машинке с переменной скоростью

(или другому вращающемуся инструменту, например, дрели). Настольные шлифовальные машины, оснащенные полирующим кругом, можно использовать для более крупных и прочных отпечатков, но главное, не полируйте слишком долго на одном и том же месте. Это может вызвать расплавление пластика из-за трения.

Плюсы

- Полировка применяется без использования каких-либо растворителей, которые могут деформировать деталь и изменить допуски по точности исполнения.

- При правильной шлифовке и полировке, деталь будет производить впечатление зеркального покрытия, имитирующее литье пластмасс под давлением

- Полироль и очиститель для пластика очень экономичны, что делает этот метод достаточно выгодным для качественной обработки

Минусы

- Деталь должна быть тщательно отшлифована перед полировкой, если требуется зеркальное покрытие. Это может повлиять на допуски

- Грунтовка/краска могут не прилипать к поверхности после полировки и вам потребуются дополнительные средства

Грунтовка и покраска 3D печатных изделий

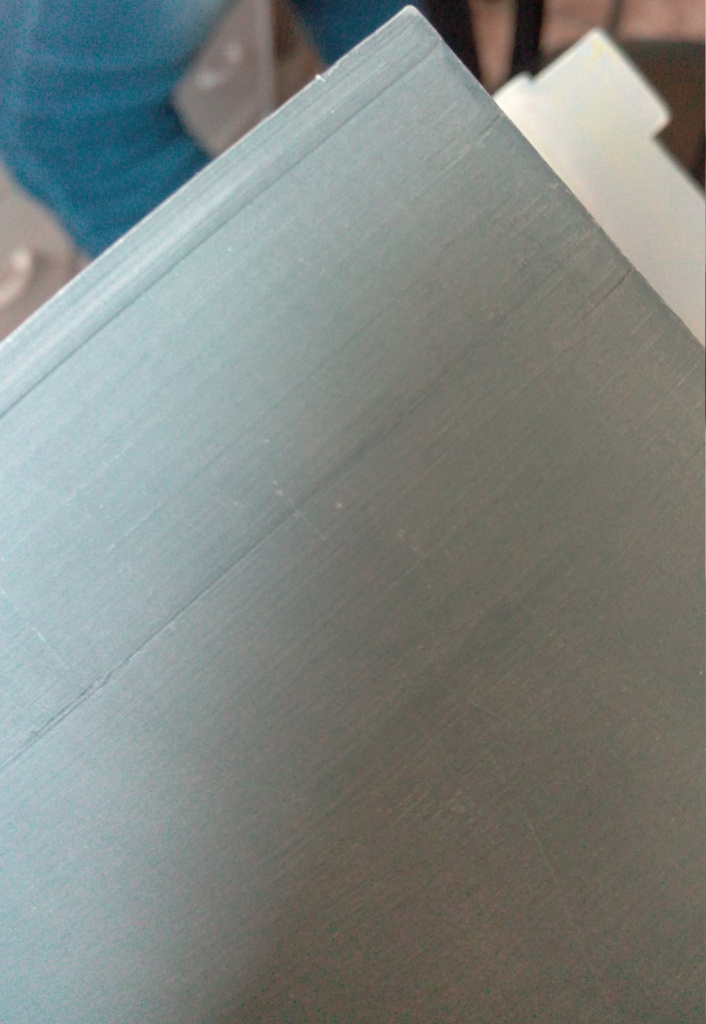

Белая деталь PLA, окрашенная спреем в серый цвет

Инструмент и материалы, которые вам понадобится:

- Нетканная салфетка

- Зубная щетка

- Наждачная бумага

- Аэрозольная акриловая грунтовка

- Полировочные средства

- Малярный скотч (только в случае использования нескольких цветов)

- Перчатки и маска-лепесток

Процесс обработки: после того, как деталь правильно отшлифована

(на этом этапе требуется наждачная бумага зернистостью до 500), отпечаток можно загрунтовать. Грунтовка должна быть выполнена в два слоя, используя аэрозольный баллон.

Аэрозольная грунтовка, предназначенная для окраски моделей, обеспечит равномерное покрытие и будет достаточно тонкой, чтобы не затемнить деталь до начала окраски.

Толстая грунтовка, например та, которую можно купить в хозяйственном магазине, может слипаться и требовать более значительного шлифования.

Нанесите первый слой короткими быстрыми движениями на расстоянии примерно 15 - 20 см от детали, чтобы избежать образования толстого слоя грунтовки. Дайте грунтовке высохнуть и отшлифуйте все дефекты наждачной бумагой с зернистостью

500. Нанесите последний слой грунтовки легкими быстрыми движениями.

Как только грунтовка завершена, можно начинать покраску. Покраска может быть выполнена акриловыми красками и кистями художника, но использование аэрографа или аэрозоля может придать более гладкую поверхность.

Аэрозольная краска из хозяйственного магазина, как правило, более густая и ее сложнее контролировать, поэтому лучше использовать краски, специально предназначенные для окраски моделей.

Загрунтованная поверхность должна быть отшлифована и отполирована

(шлифовальные и полировальные палочки, используемые в маникюрных салонах, идеально подходят для этого применения), а затем очищена с помощью нетканной салфетки.

Закрасьте модель, используя очень легкие слои; первые несколько слоев будут выглядеть полупрозрачными. Как только краска сформирует непрозрачный слой

(обычно после 2-4 слоев), дайте модели просохнуть в течение 30 минут, чтобы краска смогла закрепиться. Осторожно полируйте слой краски палочками для ногтей.

Многоцветные модели могут быть окрашены с использованием малярного скотча. Как только все слои красок будут готовы, удалите ленту и отполируйте краску, используя бумагу для полировки. Бумага для полировки, такая как 3M или Zona, может быть приобретена различных фракций зернистости. Купить её можно пачкой во многих интернет-магазинах. Она придаст краске блеск, которого другим способом никак не добиться.

Полезный совет: при использовании аэрозольной краски не встряхивайте баллончик! Цель состоит в том, чтобы смешать пигмент или грунтовку, встряхивая пропелленты, приведет к образованию пузырьков в аэрозоле. Вместо этого вращайте банку в течение 2-3 минут. Перемешивающий шарик должен кататься, а не греметь.

Плюсы

- Профессиональный результат с вниманием к деталям

- Отличный внешнего вид конечного продукта, независимо от материала/цвета, в котором объект был изначально напечатан

Минусы

- Краска и грунтовка увеличивают объем модели, что приведет к изменению допусков и может вызвать проблемы, если деталь является составной частью сборки

- Приобретение высококачественной аэрозольной краски или аэрографа удовольствие не из дешёвых

Ацетоновые бани для изделий из ABS пластика

Сглаженная черная модель лепестка со сферической поверхностью из ABS пластика после ацетоновой бани.

Инструмент и материалы, которые вам понадобится:

- Нетканная салфетка

- Герметичный контейнер

- Растворитель

- Бумажные полотенца

- Алюминиевая фольга (или другой материал, стойкий к растворителям)

- Маска для лица и химически стойкие перчатки

Процесс: обложите выбранный контейнер бумажными полотенцами вдоль дна и, по возможности, вверх по боковым стенкам. Очень важно, чтобы пар не нарушал саму камеру. Камера может быть герметизирована.

Рекомендуется использовать стеклянные и металлические контейнеры.

Налейте достаточно растворителя, чтобы увлажнить, но не утопить бумажные полотенца. Это также поможет им прилипать к боковым стенкам контейнера.

Ацетон хорошо известен своими способностями к сглаживанию деталей из ABS пластика. Для PLA сглаживание возможно с различными растворителями , они работают не плохо, но, как правило, с PLA, труднее получить сглаженную поверхность в отличии от ABS.

ВАЖНО! При работе с любым растворителем, пожалуйста, следуйте правилам безопасности для химического вещества и всегда соблюдайте соответствующие меры предосторожности!

Небольшой «плот» из алюминиевой фольги или другого стойкого к растворителям материала, следует поместить в середину контейнера с бумажными полотенцами на подкладке.

Далее, поместите вашу деталь на этот плот

(любой стороной, выбранной в качестве дна на плоту), и закройте крышку контейнера.

Полировка паром может длиться по-разному, поэтому периодически проверяйте отпечаток. Для увеличения скорости полировки можно использовать нагревание, но необходимо соблюдать осторожность, чтобы предотвратить накопление потенциально взрывоопасных паров.

При извлечении детали из камеры старайтесь вообще не касаться ее, оставив на плоту и вынув из контейнера. Любые точки соприкосновения, с деталью, будут порождать поверхностные дефекты, поскольку внешняя оболочка будет наполовину растворена. Дайте детали полностью высохнуть перед использованием.

ПРИМЕЧАНИЕ. Многие аэрозольные и/или распыленные растворители являются легковоспламеняющимися/взрывоопасными, а пары растворителей могут быть вредными для здоровья человека. Будьте особенно осторожны при нагревании растворителей и всегда работайте в хорошо проветриваемом помещении.

Плюсы

- Сглаживает множество мелких пятен и уменьшает линии слоев, присутствующие в отпечатке, без какой-либо дополнительной работы

- Создает очень гладкую «оболочку» вокруг детали

- Очень быстрый способ, который можно реализовать за счёт подручных средств

Минусы

- Не «залечивает» пропуски и не полностью маскирует высоту слоя

- Процесс сглаживания «растворяет» внешнюю оболочку отпечатка, и поэтому это сильно влияет на допуски

- Негативно влияет на прочность отпечатка из-за изменения свойств материала

Ванны с химическими растворителями

Инструмент и материалы, которые вам понадобится:

- Безопасный для растворителя контейнер

- Растворитель

- Крюк или маленький винт

- Проволока

- Сушильный стержень или стойка

- Маска для лица и химически стойкие перчатки

Процесс: убедитесь, что используемый контейнер достаточно широкий и достаточно глубокий, чтобы в него помещалась деталь и растворитель. Заполните контейнер соответствующим количеством растворителя, стараясь свести к минимуму разбрызгивание. Как и в случае сглаживания паром, ацетон должен использоваться для погружения ABS.

PLA достаточно устойчив к растворителям, поэтому для достижения желаемого результата может потребоваться несколько заходов.

Подготовьте деталь к погружению, вкрутив крючок с проушиной или маленький винт в незаметную поверхность отпечатка. Пропустите проволоку через ушко крючка или вокруг винта, чтобы можно было опустить ваша деталь в ванну на проволоке. Если проволока слишком тонкая, вы не сможете утопить деталь в растворитель.

После того, как деталь подготовлена, быстро погрузите весь объект в растворитель не более чем на несколько секунд, используя проволоку. Вытащите отпечаток и закрепите на проволоке над сушильной штангой или стойкой, чтобы растворитель полностью испарился с поверхности. Деталь следует аккуратно встряхнуть после того, как вы её извлечёте, чтобы облегчить высыхание и избежать накапливания растворителя в углублениях на поверхности.

Полезный совет: если после высыхания деталь имеет непрозрачный беловатый цвет, его можно на некоторое время подвешивать над ванной для растворителя, чтобы испаряющиеся пары слегка растворили поверхность. Это восстановит цвет отпечатка и обеспечит глянцевый внешний слой.

Плюсы

- Поверхность печати разглаживается намного быстрее, чем при паровой полировке

- Получается намного меньше паров, чем при других методах полировки растворителем, а это более безопасно

Минусы

- Очень агрессивно сглаживает поверхность детали, поэтому допуски очень сильно отклонятся от заданных

- Слишком долгое погружение может привести к полной деформации детали и существенному изменению свойств материала

Использование эпоксидной смолы для обработки отпечатков

Деталь отшлифована и покрыта эпоксидной смолой.

Инструмент и материалы, которые вам понадобятся:

- Двухкомпонентная эпоксидная смола (например, XTC-3D)

- Аппликатор пены

- Кисти

- Контейнер для смешивания

- Наждачная бумага с зерном в 1000 или выше

Процесс: после того, как отпечаток отшлифован

(шлифование вначале даст лучшие конечные результаты), полностью очистите его нетканной салфеткой.

Смешайте подходящее соотношение смолы и отвердителя, как указано в инструкции к смоле. Не ошибитесь в пропорциях. Эпоксидные смолы являются экзотермическими при смешивании, поэтому следует избегать стеклянных контейнеров и контейнеров, состоящих из материалов с низкой температурой плавления.

Рекомендуются контейнеры, специально предназначенные для смешивания эпоксидных смол. Неправильное соотношение увеличит время высыхания, и эпоксидная смола может никогда не сможет отвердеть полностью, что приведет к плачевному результату и деталь будет липкой.

Тщательно смешайте смолу и отвердитель в соответствии с инструкциями. Перемешивайте плавно, дабы минимизировать количество пузырьков воздуха. Чем быстрее высыхает эпоксидка, тем лучше. Большинство эпоксидных смол имеют рабочее время высыхания всего 10-15 минут, поэтому производите работы по постобработке в соответствующем порядке.

Нанесите первый слой эпоксидной смолы, используя пенный аппликатор, и постарайтесь свести к минимуму скопление смолы на утопленных поверхностях или других деталях отпечатка. Как только ваша деталь будет достаточно покрыта смолой, дайте ей полностью отвердеть в соответствии с инструкциями производителя. Одного слоя может быть достаточно, для того чтобы сгладить деталь, но для оптимального внешнего вида, отпечаток должен быть слегка отшлифован тонкой наждачной бумагой (1

000 зернистости или выше). Удалите пыль нетканной салфеткой и нанесите второй слой эпоксидной смолы, по той же схеме.

Плюсы

- Очень тонкий слой эпоксидной смолы не окажет существенного влияния на допуски детали (если только деталь сперва не была отшлифована)

- Смола обеспечивает внешнюю защитную оболочку вокруг детали

Минусы

- Линии слоёв все еще будут видны, они находятся под «гладкой» оболочкой

- Применение слишком большого количества эпоксидной смолы может привести к появлению капель на поверхности и излишнему сглаживанию деталей отпечатка

Инструмент и материалы, которые вам понадобится:

- Раствор для гальванической металлизации. Он может быть приготовлен путем смешивания соли металла с кислотой и водой, но, если пропорции не будут точными, будет трудно получить профессиональный результат. Покупка готового решения гарантирует отсутствие проблем с металлизацией.

- Жертвенный анод. Материал анода должен соответствовать металлу раствора для гальванической металлизации, поэтому, если в растворе используется сульфат меди, то следует использовать медный анод. Можно использовать любой предмет, изготовленный из металлического покрытия (например, медную проволоку), или можно приобрести тонкую полоску металлического покрытия, которая предназначена специально для гальваники.

- Проводящая краска или ацетон и графит. Поверхность отпечатка должна быть проводящей для нанесения покрытия, что может быть достигнуто с помощью проводящей краски или раствора 1: 1 графита и ацетона. Проводящая краска подойдет для любого печатного материала, но раствор ацетона и графита будет работать только с ABS пластиком.

- Силовой выпрямитель - вместо выпрямителя можно использовать батарею, но батарея не так эффективна и не будет давать результаты так же быстро и стабильно, как выпрямитель. Выпрямитель также является более безопасным вариантом. Его можно просто отключить, чтобы остановить подачу тока во время гальваники.

- Проводящий винт или ушко

- Непроводящий сосуд

- Свинцовый набор

- Непроводящие перчатки и защитные очки.

Растворы для электрофореза являются кислотами и могут вызвать повреждение глаз при разбрызгивании, поэтому необходимы соответствующие очки. Также эти растворы могут раздражать кожу и проводить заряд при работе. Поэтому следует всегда использовать непроводящие перчатки.

Процесс обработки: металлическое покрытие может быть сделано с помощью гальваники в домашних условиях или в профессиональной мастерской. Правильная металлизация требует глубокого знания материалов, и то, что вы можете сделать дома, имеет определённые ограничения по сравнению с тем, что можно сделать в профессиональной мастерской.

Для лучшей отделки и более широкого диапазона вариантов покрытия, включая хромирование – мастерская будет самым лучшим вариантом. Для ясности процесс гальванизации с медью будет описан ниже.

Дома гальванизацию можно сделать с использованием пластины меди или никеля. Крайне важно, чтобы поверхность обрабатываемого отпечатка была максимально гладкой перед нанесением покрытия; любые неровности и видимые линии слоёв, начнут выделяться после нанесения покрытия.

Подготовьте очищенный и отшлифованный отпечаток. Покрыв пластик тонким слоем высококачественной проводящей краски или раствора ацетона и графита

(если изготовлен из ABS). Дайте электропроводному покрытию полностью высохнуть и при необходимости отшлифуйте, чтобы обеспечить гладкую поверхность. Крайне важно свести к минимуму контакт с отпечатком или надеть перчатки, так как кожное сало на ваших пальцах будет влиять на процесс нанесения покрытия.

Вставьте винт или крючок с ушком в незаметную поверхность детали, по аналогии с окунанием в растворитель.

Прикрепите к одному из выводов выпрямителя. Это будет служить катодом. Подключение должно быть выполнено к отрицательному выводу выпрямителя. Подсоедините медный анод к положительному выводу выпрямителя, используя второй силовой провод, и заполните ёмкость достаточным количеством раствора для гальваники, так, чтобы отпечаток и медный анод полностью скрылись. Включите силовой выпрямитель. После того, как выпрямитель включен, убедитесь, что деталь ни в коем случае не касается анода.

ВАЖНО! Будьте очень осторожны на этом этапе. После того, как деталь опущена в ванну, и система находится под напряжением, любой контакт с раствором, анодом или катодом могут привести к травме!

Установите выпрямитель питания на 1-3 вольта. После этого начнётся процесс металлизации, до тех пор, пока деталь не будет полностью покрыта металлом. Напряжение может быть увеличено для уменьшения времени нанесения покрытия, но не должно превышать

5 вольт. Просто выключите выпрямитель и удалите отпечаток после нанесения удовлетворительного покрытия. Высушите отпечаток с помощью полотенец из микрофибры. Покройте деталь специальным лаком для металла после высыхания. Это защитит её от коррозии.

Плюсы

- Металлическая оболочка повышает прочность пластиковой детали, что значительно расширяет возможности её применения и использования

- Наружное металлическое покрытие очень тонкое, поэтому при правильном нанесении можно жестко удерживать допуски

- Создает красивую поверхность, которая, если все сделано правильно, не будет похожа на 3D-печатный объект

Минусы

- Как правило, очень дорого делать такую операцию на профессиональном уровне, а гальваническое покрытие в домашних условиях требует приличного количества оборудования для профессиональной обработки

- Гальваника в домашних условиях может привести к поражению электрическим током при несоблюдении техники безопасности

Что ж, а на этом у нас все! Надеемся эта статья была для Вас полезна!

Заказать 3D принтеры или расходные материалы FDM , вы можете

Не забывайте подписываться на наш YouTube канал:

Подписывайтесь на наши группы в соц.сетях:

INSTAGRAM

ВКонтакте

Facebook

$$

$$

$$

$$