Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Ссылки на предыдущие статьи этого цикла:

Всем привет, Друзья, с Вами 3DTool!

Последнее время, покупатели все чаще стали расспрашивать нас про такого диковинного зверя, как PeeK, или полиэфирэфиркетон по-научному. Этот высокопрочный, конструкционный пластик, довольно сложен в освоении и 3D печати, и требует серьезных бюджетов при выборе 3D-принтера, если вы планируете использовать именно его. Но, что делать, если бюджет ограничен, а печатать из него все равно необходимо? На этот вопрос мы и попробуем ответить в нашей статье.

Для начала, давайте разберемся с терминологией. Что же представляет из себя этот пресловутый материал?

«Полиэфирэфиркетон (международное обозначение — РЕЕК (звучит — ПИК)) — полукристаллический термопластический высокотехнологичный полимер.

Примечателен данный материал в первую очередь тем, что он выдерживает высокие эксплуатационные температурные нагрузки, от -40 вплоть до 260 градусов цельсия. Точка размягчения около 300 градусов, а высокий предел прочности при растяжении и предел выносливости при изгибе, которые он сохраняет даже при воздействии высоких температур и химических веществ, делают его незаменимым во многих конструкциях требующих повышенные характеристики от материала. Так же, он обладает сравнительно небольшой усадкой, не возгорается и обладает низкой воспламеняемостью. Обладает низкой гигроскопичностью и пригоден для контакта с пищевыми продуктами. Даже ультрафиолетовые лучи лишь изменяют цвет пластика, не влияя на его структуру.

Вполне ожидаемо, что печать PEEK требует от вашего 3D-принтера большего, чем обычные филаменты. Здесь стоит добавить, что например пластик Formax от PICASO3D гораздо более щадящий к 3D принтеру и в определенных задачах будет достойной альтернативой пластику PEEK.

Разбег температур, при которых печатается пластиком PEEK – 350 – 420 градусов на экструдере и 120 - 150 градусов на платформе. Так же необходима закрытая камера, желательно с подогревом и терморегуляцией. Эталонные устройства, разработанные для 3D печати такими материалами на данный момент это Creatbot F430 или Intamsys Funmat HT.

Однако не так страшен черт, как его малюют. Как показывает практика, для печати несложных элементов не требующих выполнения идеальных показателей, некоторыми условиями можно пренебречь. Это мы и проверим в нашей статье.

Давайте все же определимся с минимальными требованиями для печати PEEK и подберем устройство, на котором можно будет проверить наше прошлое утверждение.

Итак, минимальные требования к 3D-принтеру:

• Диапазон максимальной температуры нагрева экструдера от 260 до 420 градусов.

• Диапазон максимальной температуры нагрева стола от 100 до 150 градусов.

• Стальное сопло

• Стальная трубка экструдера без тефлонового картриджа.

• Закрытая камера

• Возможность просушить пластик перед печатью

• Возможность «запекать» пластик после печати.

• Стоимость в пределах 200 тысяч рублей.

Из набора доступных нам 3D-принтеров, под описание больше всего подходит линейка 3D принтеров Designer Х-series от компании Picaso3D. А конкретно – младшая модель серии, одноэкструдерный Picaso 3D Designer X .

3D принтеры данной серии - Picaso Designer X, Designer X PRO, Designer XL, разработаны в расчёте на возможность печатать тугоплавкими материалами до 400 градусов, к тому же, разработчики демонстрировали напечатанные из PEEK и ULTEM изделия во время презентации этой линейки устройств.

Учитывая, что опыт печати Ultran’ом , и другими тугоплавкими материалами у нас уже имеется, решаемся на эксперимент.

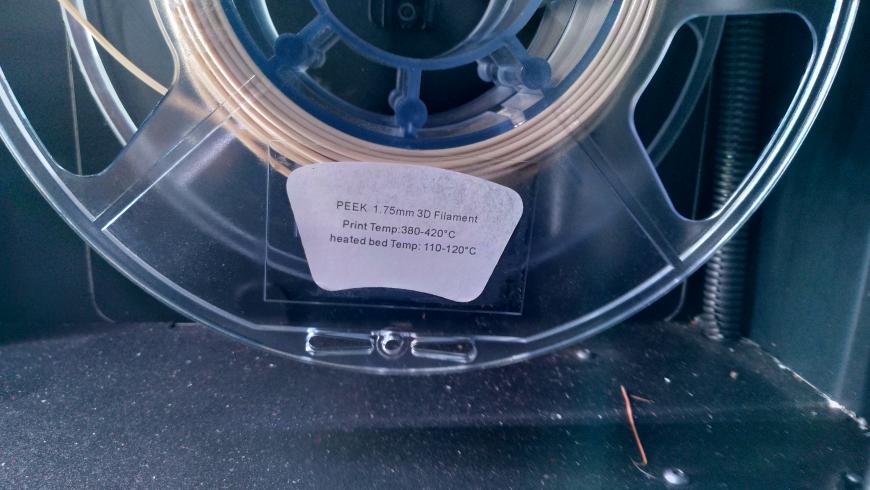

В наличии у нас две катушки разных производителей, 250г материала от китайской компании Creatbot и оригинальный пластик PEEK от компании Intamsys. Проведем сравнительный анализ материалов и попробуем подвести некие итоги.

Для начала подготовим сам материал и принтер к печати.

Сам по себе PEEK не гигроскопичен, но для лучшего результата катушку с этим материалом рекомендуется прогревать перед использованием. Обратите пристальное внимание на материал, из которого сделана катушка вашего PEEK. Прогревать можно только филаменты на картриджах/катушках из тугоплавкого материала, иначе вместо подготовленной нити, можно получить запеченную кучку дорогостоящего пластика.

Килограмм материала стоит порядка 36 000 рублей, а то и дороже.

Итак, мы убедились, что катушка выдерживает высокие температуры и теперь отправляем ее прогреваться.

Лучше всего для этого использовать конвекционные нагревательные шкафы, но в нашем случае подойдет и обычная духовка с двойным грилем.

Катушку необходимо прогревать в течение хотя бы получаса на температуре 100 – 120 градусов.

А пока идет этот процесс, займемся подготовкой нашего подопытного 3Д-принтера.

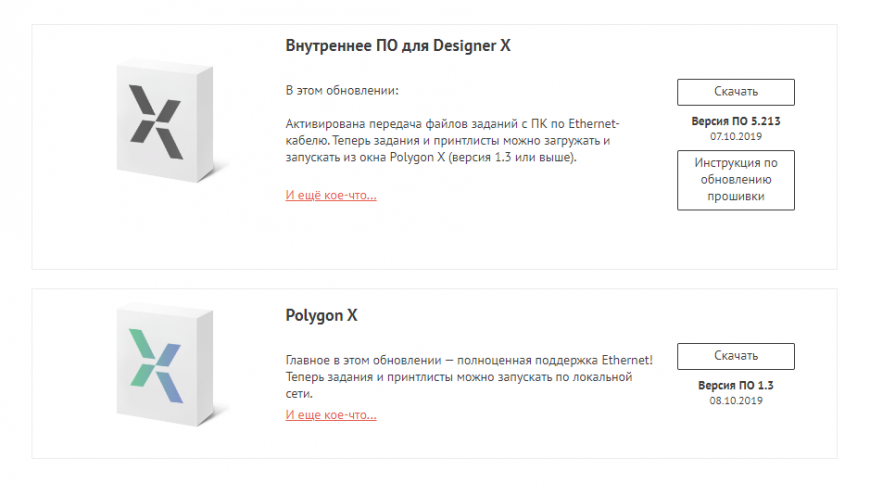

Для начала вам необходимо убедится, что прошивка вашего Picaso Designer X соответствует самой свежей версии, это можно проверить на сайте производителя – http://picaso-3d.ru

После чего так же обновляем версию Polygon X – программы слайсера для данной линейки устройств.

Следующим шагом будет установка стального сопла вместо медного. Т.к. температура для печати PEEK слишком высока и может повредить медную фильеру. Размер диаметра отверстия не должен быть менее 0.3мм.

После установки сопла необходимо очистить стекло нагревательного стола, тщательно откалибровать его и нанести адгезив. В нашем случае мы будем использовать клей PVA – Kores, отлично показавший себя в тестах Ultran’a.

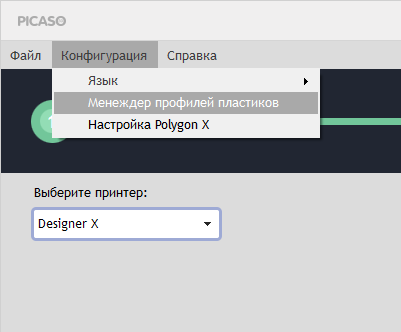

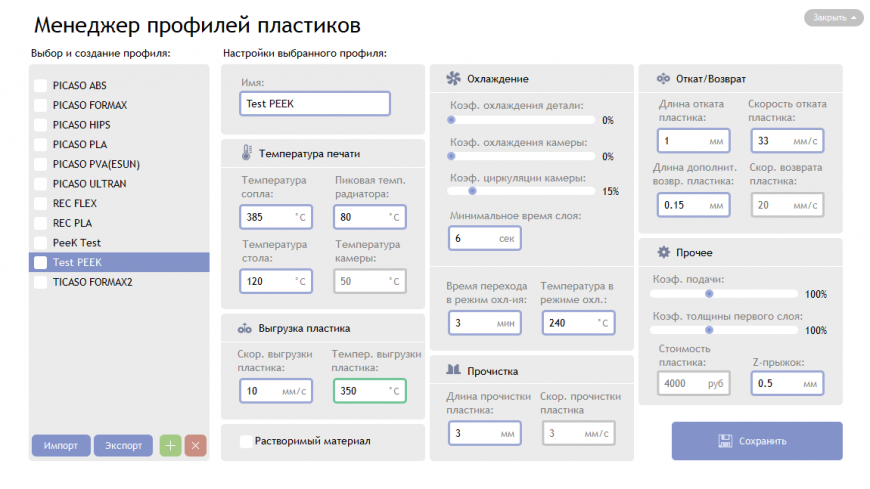

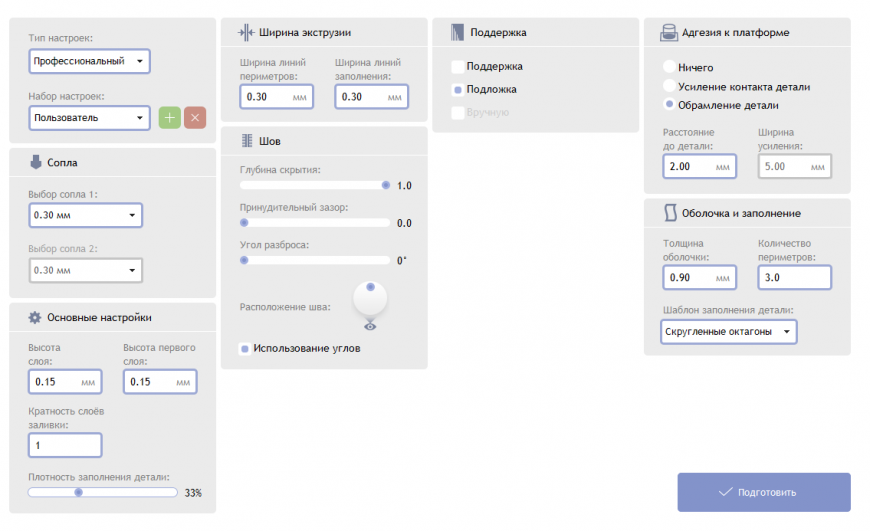

После того, как принтер готов, открываем Polygon X на разделе профилей пластика и создаем новый пластик с начальными параметрами температуры печати. Т.к. мы не знаем, на какой конкретно температуре полиэфирэфиркетон поведет себя лучше всего, проведем небольшой эмпирический опыт.

Необходимо указать следующие стартовые параметры:

• Температура экструдера 385 градусов (отталкиваясь от диапазона на маркировке катушки)

• Температура стола – 120 градусов (руководствуясь теми же принципами)

• Температуру радиатора оставим по умолчанию, исходного материала – 80 градусов.

(Для тех кто не сталкивался с принтеров Picaso Designer X и незнаком с его устройством, поясняем – печатающий блок Designer X содержит два датчика температуры, один замеряет Hot End, другой радиатор Cold End'a, включая или повышая обороты вентилятора обдува при необходимости).

• Камера принтера должна нагреться максимально, так что оставляем параметры указанные ранее. (в качестве основы мы взяли профиль от Ultran’а, как наиболее близкий по настройкам)

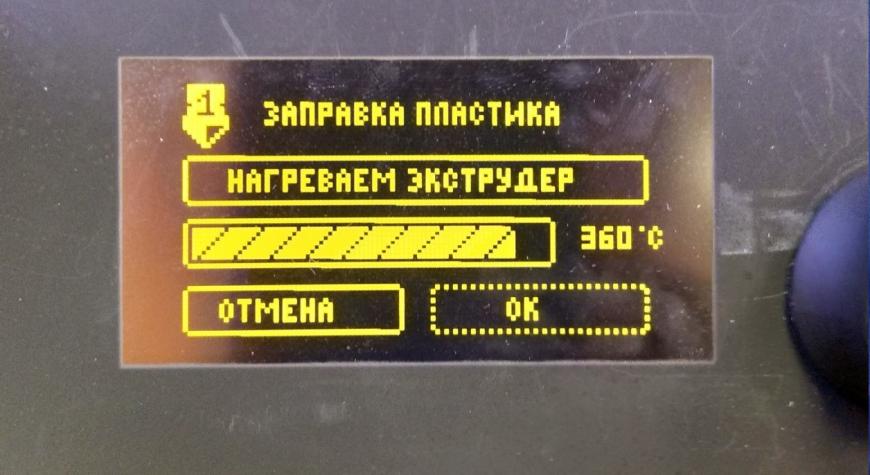

• Температуру выгрузки установим на значение 360 градусов. При этой температуре пластик заведомо начнет плавится, однако не оставит нежелательных «волос» расплавленного материала при ретракции.

Теперь сохраним профиль на USB флешке и импортируем его на принтер. К слову, на нашем устройстве установлена крайняя версия прошивки, поэтому дисплей содержит несколько новых и интересных функций, о которых мы расскажем чуть позже в полноценной статье.

А пока, импортировав профиль, выполним загрузку материала.

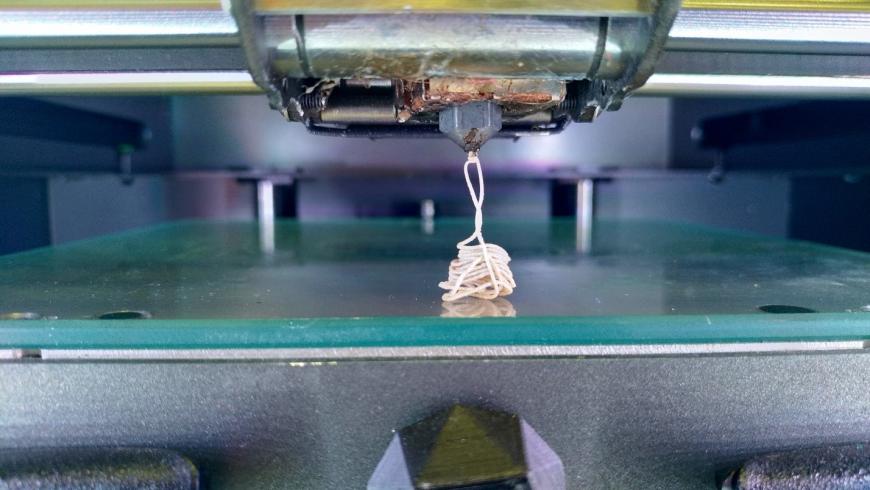

Как видим, PEEK успешно экструдируется из сопла, значит можно двигаться дальше.

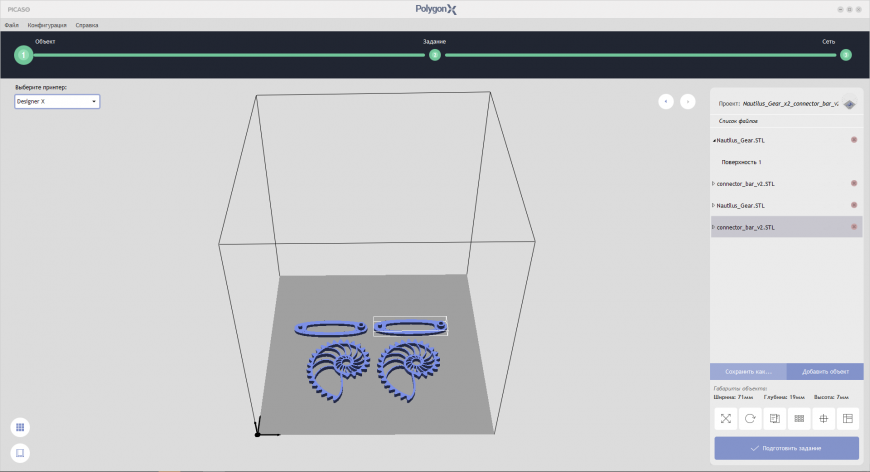

Поставив принтер на прогрев, вернемся к П.О. и просчитаем необходимую модельку.

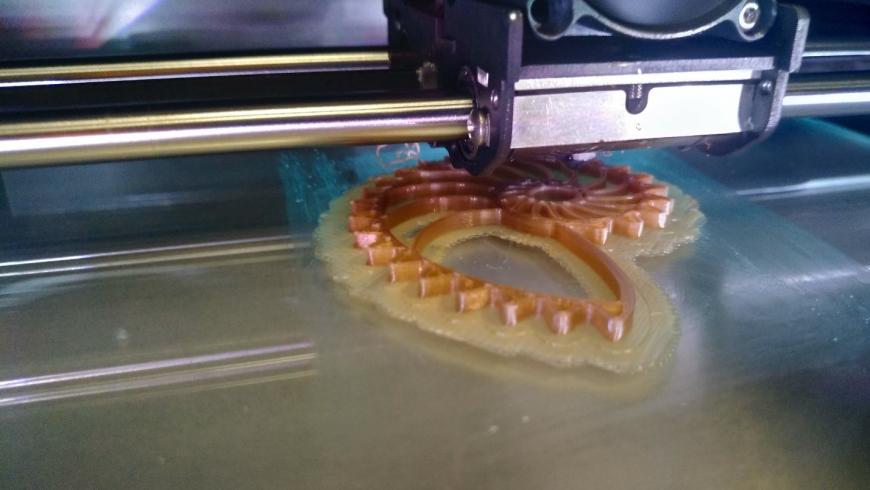

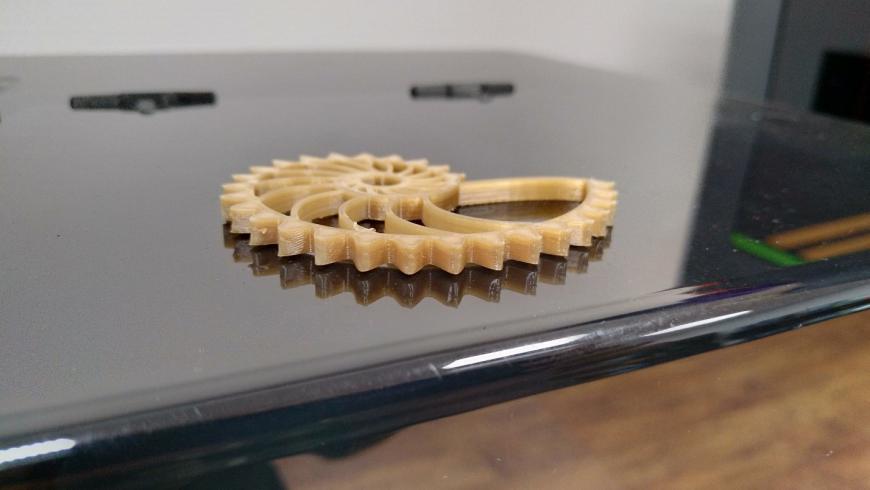

Печатать мы будем механизм состоящий из двух необычных шестеренок и связующей скобы. Данный предмет поможет определить прочность материала и качество печати.

Загрузив модельку, выбираем основные настройки – слой в 150 микрон (мы ведь хотим получить качественное изделие?), заполнение в 30% и обязательный для таких материалов Raft.

Итак, все готово к печати.

Процесс печати и коррекция настроек.

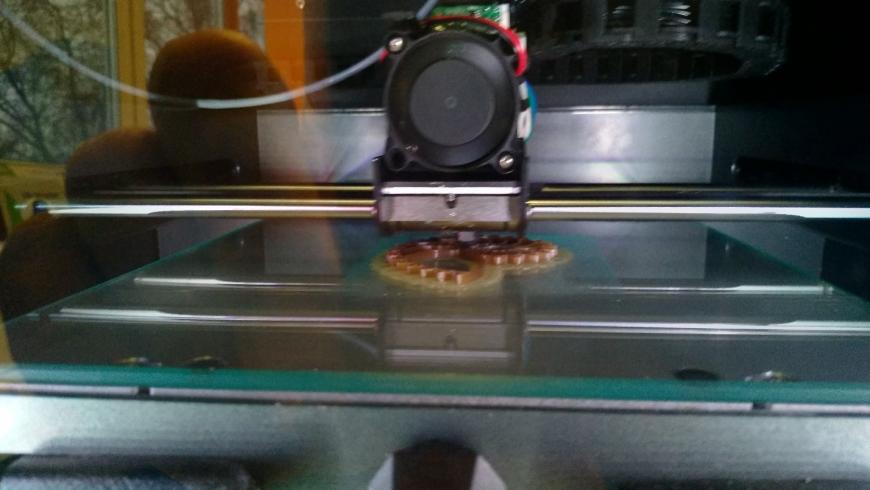

Через меню «Печать», «Список файлов», выбираем нашу первую деталь – Nautilus gear.

Судя по всему, процесс происходит корректно, однако температуры явно не хватает и на втором слое слышны простукивания экструдера. Так же, принтер выдает нам ошибку давления материала.

Возвращаемся на предыдущие действия и через меню «Материал» -> «профили» -> «изменить профиль», выставляем температуру экструдера в 395 градусов, после чего еще раз выполняем экструдирование материала, чтобы убедиться, что все верно.

Повторный запуск говорит о том, что этой температуры так же недостаточно, изделие начинает расслаиваться и показатель нужно делать еще выше.

На 400 градусах сопла процесс начинает протекать адекватно, и мы можем переходить к другим деталям.

Теперь запускаем остальные детали из Creatbot Peek и дождавшись окончания печати, готовимся устанавливать вторую опытную катушку материала.

Необходимо отметить, что в нашем случае, пластик стал печататься при температуре заведомо ниже рекомендуемой производителем самого принтера. Производитель PICASO3D рекомендует использовать настройки экструдера на 410 градусов, а стола аж до 140, то есть нагревать элементы практически до критической температуры. В противном случае, после печати возможно расслоения материала, т.к. пластик не достаточно спекся в момент экструзии.

После печати Creatbot PEEK мы установили катушку от компании Intamsys. В целом, пластик показал себя точно так же, единственно, наблюдалась бОльшее отлипание от нагревательного стола, так что температуру пришлось поднять еще на 10 градусов. Но это не является минусом пластика PEEK от Intamsys, это особенность материала конкретного производителя. Так как конечно же предполагается использование этого материала в 3D принтерах Funmat HT .

Итого, INTAMSYS PEEK печатается на Picaso Designer X при следующих параметрах:

• Температура экструдера 400 градусов

• Температура нагревательного стола 130 градусов.

После самой печати, полиэфирэфиркетон требует еще одного процесса, запекания в термокамере/конвекционном нагревательном шкафе.

Схема запекания полиэфирэфиркетона следующая:

• Первый раз готовое изделие кладут в печь на 150 градусов на 2 часа

• Далее, на 200 градусов на 2 часа.

• Далее на 150 градусов еще на 1,5 часа.

После чего процесс полимеризации заканчивается и изделие принимает свою реальную прочность.

Однако, нужно заметить, что даже не запеченный PEEK, напечатанный при правильных условиях, уже достаточно крепок и гораздо крепче большинства материалов доступных на рынке.

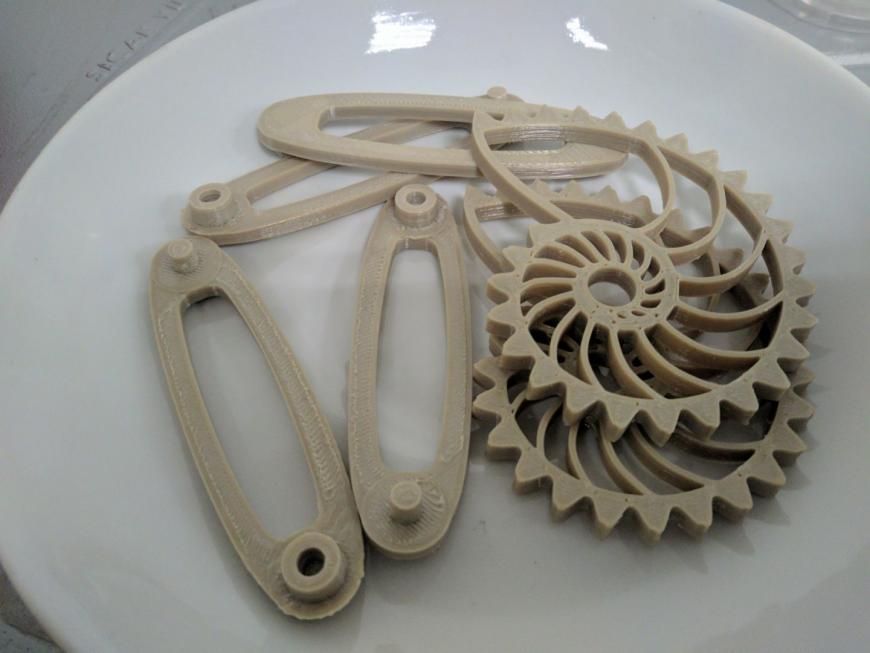

После выполнения всех действий указанных выше получаем схожий результат в обоих случаях.

Пластик Creatbot Peek

Пластик Intamsys Peek

К сожалению, сами изделия немного загибает вверх, но, судя по всему, это связано с небольшим перегревом материала на второй фазе. Тепло в нашей печи распределяется не равномерно и немного размягчающийся пластик принимает форму блюдечка, на котором лежит.

В остальном, изделия становятся очень прочными на изгиб и кручение, и с трудом ломаются даже с применением силы. Вернее сказать, не ломаются вообще. Напечатанные из Creatbot PeeK шестерни, видимо, из-за недостатка температуры в камере разошлись по слоям. Второй набор шестеренок показал себя лУчшим образом и сохранив свойства стал еще прочнее.

Судя по полученным результатам, печатать PEEK на младшем представителе семейства PICASO Designer X-series вполне возможно. Мы имеем только два существенных ограничения, которые не позволяют печатать этим материалом на всю платформу без потерь, или использовать Designer X как базовый 3D принтер для печати PEEK в режиме 24/7.

• Это отсутствие термокамеры с регулируемой температурой, а значит материал может в некоторых случаях пропекаться недостаточно. Особенно на больших изделиях.

• И необходимость работы на предельных температурных режимах, которые при длительном использовании усиливают амортизацию оборудования.

Со всех остальных позиций, печатать на Designer X этим сложным, но безусловно интересным материалом можно и нужно. Главное не сильно увлекаться

Мы предполагаем, что производитель PICASO3D не остановится на достигнутом и добавит необходимые опции для оснащения своих старших 3D принтеров необходимыми модулями для печати тугоплавкими материалами 24/7 . Так как ветер FDM индустрии дует именно в эту сторону.

А на этом у нас все! Спасибо за чтение нашей статьи, надеемся она была Вам полезна! До новых встреч!

Заказать Picaso 3D Designer X или пластик PEEK, а так же любой другой 3D-принтер, задать свои вопросы и узнать статус Вашего заказа, вы можете

• По электронной почте: Sales@3dtool.ru

• По телефону: 8(800)775-86-69

• Или на нашем сайте: http://3dtool.ru

Так же, не забывайте подписываться на наш YouTube канал:

Подписывайтесь на наши группы в соц.сетях:

Подпишитесь на последние обновления и узнавайте о новинках и специальных предложениях первыми